|

САУ шаровых барабанных мельниц ШБМ 287/410 котлоагрегатов №7,8,9 БКЗ 160–100 ПТ

Основано: Июль 2009 для ШБМ7,9; 26 Июль 2015 для ШБМ8 |

|

Contents

1 Объект автоматизации

В эксплуатации ООО Краматорсктеплоенерго есть ТЭЦ в составе пяти рабочих котлов БКЗ 160–100 ПТ (5, 6, 7, 8 и 9). Котлы производят пар давлением 100 кгс/см2 и номинальной производительностью до 160 т/час. Произведённый пар подаётся на турбины и теплоноситель централизованного отопления города Краматорск. Топливом котлов выступает угольная пыль и природный газ, в основном для растопки и подсветки. Основными углями являются негазовые-антрацитные угли, которые менее взрывоопасны и позволяют осуществлять помол на температурах до 150°С. Котлы 6, 7, 8 и 9 имеют рабочие системы пыле-подготовки, которые обеспечивают котлоагрегат пылью.

В состав процесса пыле-подготовки входят: цех приготовления угля, транспортер угля в бункер шаровых мельниц (ПСУ), две шаровые мельницы и бункер пыли. Предметом этого проекта является автоматическое управление процесом загрузки шаровых барабанных мельниц в зависимости от их режима и нагрузки.

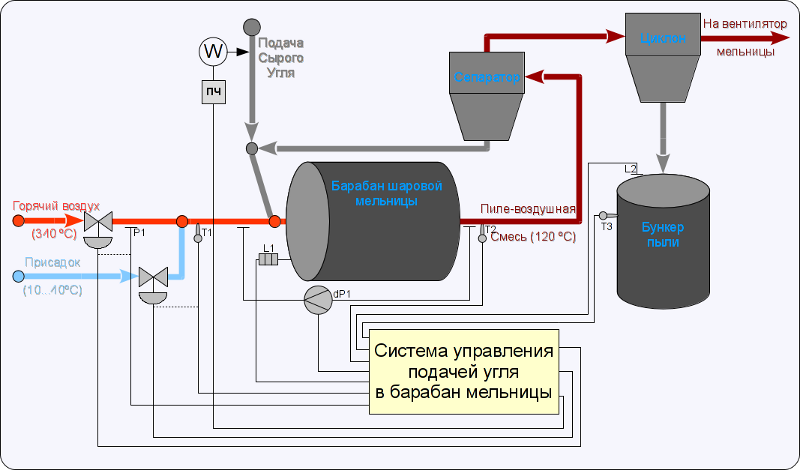

На предприятии используются шаровые барабанные мельницы ШБМ 287\410. Функциональная схема шаровой барабанной мельницы, с элементами автоматизации, изображена на рисунке 1.

2 САУ

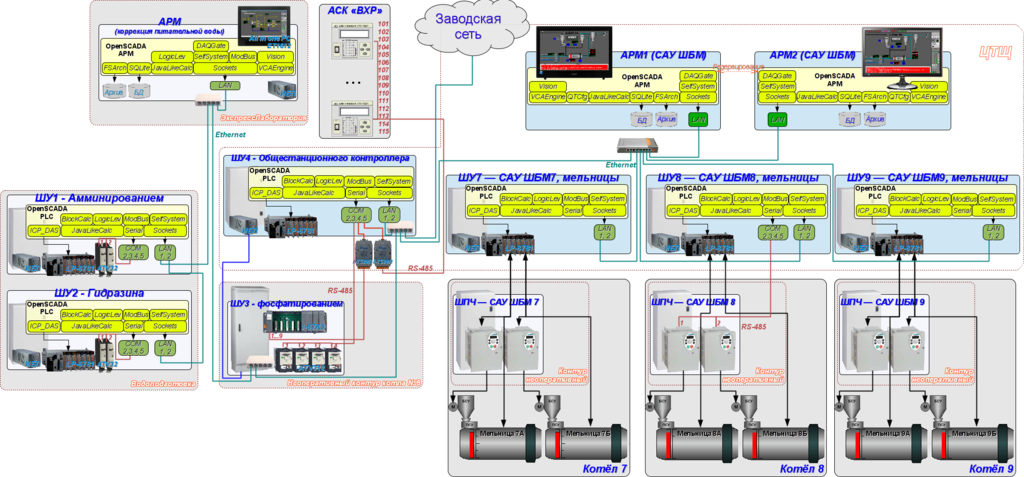

Структурную схему САУ мельницами отдельного котлоагрегата (К8) изображено на рисунке 2, и рисунке 3 (в составе решений автоматизации ООО НИП "ДІЯ" и общей сети), составными узлами которой являются два шкафа: контролера ШУ 7, 8, 9 (на ЦТЩ) и ШПЧ (в неоперативном контуре котла №7, 8, 9); и станции автоматизированного рабочего места оператора АРМ1 и АРМ2.

Исходя из приведенной выше структуры, САУ состоит из объекта автоматизации — Мельницы, контроллеров управления мельницами (ШУ 7, 8 и 9), преобразователей частоты (ШПЧ 7, 8 и 9), а также двух автоматизированных рабочих мест (АРМ 1 и АРМ 2). Каждый из контролеров САУ ШБМ независимо управляет мельницами отдельного котлоагрегата. Так, контролер ШУ7 управляет мельницами котлоагрегата 7, ШУ8 — мельницами котлоагрегата 8, а ШУ9 — мельницами котлоагрегата 9. Связь с преобразователями частоты (ПЧ) осуществляется исключительно физическими сигналами, в случае с САУ ШБМ 7 и 9, а также по интерфейсному каналу RS-485 и протоколу ModBus/RTU, в случае САУ ШБМ 8.

Данные технологического процесса концентрируются и предоставляются на АРМах. Каждое АРМ предоставляет данные ТП всех котлов. Один к другому АРМы подключены по схеме резервирования, что позволяет исключить потерю данных на момент остановки одного из них. С целью оптимизации нагрузки на контролер реальный их опрос осуществляет одно АРМ, при этом второе АРМ получает данные у основного АРМ. Основным АРМ является АРМ 1, которое и выполняет непосредственный опрос контроллеров. В случае сбоя АРМ 1 опрос контролеров берет на себе АРМ 2, и до момента восстановления функционирования АРМ 1. В процессе восстановления работы АРМ, после сбоя, осуществляется синхронизация архивов глубиной до одного часа. Восстановление архивов на более продолжительное время осуществляется синхронно, по мере доступа к этим архивам. Дополнительно на АРМы выводятся данные САУ "Непрерывной продувки" (ШУ4).

Все узлы САУ ШБМ подключены в локальную сеть САУ ШБМ, в собственной маске, которая физически имеет выход в заводскую сеть.

В процессе реализации САУ ШБМ 8 (2015 год) были обновлены ПЛК САУ ШБМ 7, 9 на предмет унификации алгоритмов, исправления ошибок и оптимизации. Также было заменено главный АРМ 1 на новый, в виде моноблочного ПК. Программное обеспечение АРМов было полностью обновлено, а проект SCADA-системы дополнено.

2.1 ПЛК

В качестве программируемого логического контроллера (ПЛК) в проекте применён ПЛК LP-8781 фирмы ICP DAS серии LinPAC. Промышленные контроллеры этого семейства являются первым продуктом, которые построены на x86 совместимом процессоре и лишены проблемы низкой производительности с плавающей точкой окружений ARM-контролеров.

Особенностью технологического процесса данного проекта является наличие специфических к ресурсам и функциям контроллера требований при небольшом объёме параметров. Кроме того, решающим фактором является ограниченное финансирование. Всем этим требованиям удовлетворяют контролеры семейства LP-8x81:

- сравнительно невысокая стоимость;

- возможность, доступность и наличие модулей быстрого сбора данных: I-8017HW (ШБМ 7 и 9), I-8014 (ШБМ 8);

- высокая производительность, для ПЛК;

- архитектурная и программная открытость ПЛК;

- промышленное исполнение и расширенный температурный диапазон.

ПЛК (рис.4) конструктивно выполнен по модульному принципу, где модули установлено в корзину. Корзина объединена с процессорным модулем и может иметь 1, 3 и 7 слотов для модулей расширения. Модули расширения могут быть двух типов, а именно модули на параллельной и последовательной шине. Модули на параллельной шині (I-8x) являются быстрыми. Модули на последовательной шине (I-87x) устанавливаются на шину интерфейса RS-485 и работают на скорости 115000 бит/с по протоколу DCON. Кроме модулей непосредственно в корзине контроллер может расширяться дополнительными корзинами с модулями на последовательной шине (I-87x) через последовательные интерфейсы процесора.

Процессор контролера имеет следующие технические характеристики:

| CPU | AMD LX800 процессор (32-бит и 500 МГц) |

| Системная память | 1 GB RAM |

| SRAM с двойным питанием от батареи | 512 КБ (с сохранением в течении 5 лет) |

| Flash | 4 ГБ как IDE Master |

| EEPROM | 16 КБ Сохранение данных: 40 лет; 1,000,000 циклов удаления/записи. |

| CF карта | 8 ГБ (поддержка непосредственно до 32 ГБ) |

| 64-бит Серийный Номер Оборудования | Есть |

| Двойной Watchdog таймер | Есть |

| VGA | 640 x 480 1024 x 768 |

| Ethernet порты | RJ-45 x 2, 10/100 Base-TX Ethernet Контроллер (Авто-согласование, авто MDI/MDI-X, LED индикатор) |

| USB 1.1 (хост) | 2 |

| COM1 | Внутренняя коммуникация с модулями I-87K в слотах |

| COM2 | RS-232 (RxD, TxD и GND); Не изолировано |

| COM3 | RS-485 D2+,D2-;само-настройка ASIC внутри |

| COM4 | RS-232/RS-485 (RxD, TxD, CTS, RTS та GND для RS-232, Data+ и Data- для RS-485); Не изолировано |

| COM5 | RS-232 (RxD, TxD, CTS, RTS, DSR, DTR, CD, RI и GND); Не изолировано |

| Источник питания | Нерегулированный +10В ... +30В |

| Рабочая температура | -25 +75 °C |

Общая ёмкость САУ составляет:

- для САУ ШБМ 7 и 9: 18(24)AI, 2(4)AO, 10(16)DI, 16(16)DO.

- для САУ ШБМ 8: 18(28)AI, 9(32)DI, 12(32)DO.

Соответственно необходим контроллер с количеством слотов расширения не менше 6, исходя из чего выбрано контроллер LP-8781, набивка которых модулями составляет:

| Слот | Модуль | Замечания |

|---|---|---|

| САУ ШБМ 7 и 9 | ||

| 1, 2, 3 | LP-8781 | Корзина на 10 слотов с процесором в слотах 1-3 |

| 4 | I-87019RW | 8-каналов AI общего назначения (входы мельница А). |

| 5 | I-87019RW | 8-каналов AI общего назначения (входы мельница Б). |

| 6 | I-8017HW | 8-каналов быстрого AI (10 кГц), для двух каналов вибра-сигнала. |

| 7 | I-87024W | 4-канала AO для управления двумя частотными приводами питателей мельниц А и Б. |

| 8 | I-8042W | 16 каналов DI и DO общего назначения; использовано только входные каналы. |

| 9 | I-87057W | 16 каналов DO общего назначения. |

| 10 | Свободный | |

| САУ ШБМ 8 | ||

| 1, 2, 3 | LP-8781 | Корзина на 10 слотов с процесором в слотах 1-3 |

| 4 | I-87017ZW | 10-каналов AI общего назначения (входы мельница А). |

| 5 | I-87017ZW | 10-каналов AI общего назначения (входы мельница Б). |

| 6 | I-8014 | 8-каналов быстрого AI (250 кГц), для двух каналов вибра-сигнала. |

| 7 | I-87040W | 32 канала DI общего назначения. |

| 8 | I-87041W | 32 канала DO общего назначения. |

| 9 | Свободный | |

| 10 | Свободный | |

В САУ ШБМ опробован и применен модуль быстрого сбора данных I-8014, вместо I-8017HW.

I-8017HW в целом создаёт большую нагрузку на центральный процессор (ЦП), не позволяет получить данные чаще чем 10000 измерений за секунду и требует жёсткого реального времени операционной системы (ОС), а также таймера высокой разрешающей способности и стабильности в ПЛК. Однако процедуру сбора данных из этого модуля в OpenSCADA оптимизировано, а быстрое преобразования Фурье адаптировано к "рваному" потоку данных, что в целом улучшило качество результата измерения уровня угля в мельнице для САУ ШБМ 7 и 9.

I-8014 содержит значительный буфер измерений FIFO и теоретически должен позволить получить 250000 измерений в секунду (согласно спецификации производителя) не нагружая ЦП. В жизни это оказалось невозможным, для непрерывного потока данных, поскольку функция прочитать данные из FIFO сама по себе продолжительная и создаёт большую нагрузку на ЦП. Т.е. максимальную частоту измерения, которую удалось получить, это 100000 измерений за секунду, что однако лучше результатов модуля I-8017HW и значительным образом снимается требование к реальному времени ОС и ПЛК.

Прошивку программного окружения создано в соответствии с инструкцией тут.

2.2 АРМ

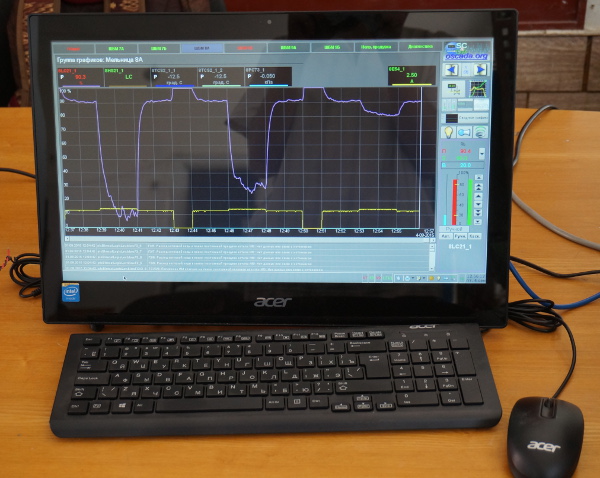

В качестве автоматизированных рабочих мест (АРМ) использовано один из АРМ предыдущего проекта (САУ ШБМ 7,9) и установлено новый АРМ на основе моноблочного ПК "Acer Aspire Z1–601" (рис.5). Такую модель АРМ было выбрано благодаря низкому энергопотреблению при довольно большой и достаточной мощности (вентиляторы отсутствуют вообще). Для полного исключения движущихся частей, ещё большего снижения энергопотребления и как следствие повышения надёжности было установлено твердотельный носитель (SSD) ёмкостью 60GB, чего должно быть достаточно более чем на 20 лет, для проекта такой ёмкости, на архивы значений большого качества (периодичность одна секунда).

Автоматизированные рабочие места (АРМ) оператора выполнено на основе моноблочного и офисного ПК следующей конфигурации:

| Компонент | АРМ 1 (моноблок) | АРМ 2 |

|---|---|---|

| Процессор | Intel Celeron N2830 (2.16 ГГц), двухядерный | AMD Athlon 64 X2 5200+ |

| Системная плата | - | ASUS M3N78 |

| Оперативна память | DDR3 4 Гб | 2 x DDR2-800 1024Mb Hynix PC6400 orig. |

| Твердотельный/жёсткий диск | SSD: Goodram C40 60GB 2.5" SATAIII MLC | HDD: WesternDigital WD1600AAJS 160Gb SATA300 |

| Интерфейсы | RJ-45, 3 x USB 2.0, 1 x USB 3.0, WLAN | - |

| МультиМедиа | Стереодинамики с технологией Dolby Home Theater Audio v4; микрофон; Web-камера 1Мп; КардРидер MMC/SD/SDHC | - |

| Клавиатура | Acer OM-130006A/M | Logitech Deluxe 250 Keyboard Black PS/2 |

| Манипулятор мыши | Acer OM-130006A/K | Logitech RX300 |

| Дисплей | 18.5" WXGA (1366x768) | 19" Samsung SM 923NW 300cd 1000:1 170/160 5ms RGB (LS19HANKSHED) |

| Энергопотребление | БП: 65Вт, Измерено (рабочая нагрузка): 10Вт | - |

Системный блок АРМ 2 установлено в тумбу стола оператора. На столе оператора установлено моноблок АРМ 1, дисплей АРМ 2 и манипуляторы мыши. Тумба с системным блоком АРМ 2 закрыта дверьми с обоих сторон. На дверях установлено фильтры, а на одной из них вентилятор. Несмотря на наличие вентилятора и в связи с большим насыщением помещения угольной пылью наблюдается перегрев системного блока и сбои (особенно когда их там было два). Для решения этой проблемы было оптимизировано движение воздуха в тумбе, а также снижено частоту процесора АРМ 2 с 2500 до 1600 МГц, и соответственно осуществлено замену на безвентиляторный и в целом малопотребляющий моноблочный ПК на АРМ 1, с реализацией этой САУ.

На АРМы установлено системное ПО Debian 8 и SCADA-система OpenSCADA 0.9-Work.

Осуществлены следующие мероприятия по общесистемной конфигурации, которую собрано в архивы и передано заказчику вместе с диском проекта САУ "ШБМ":

- Настроено синхронизацию времени контроллеров PLC 7, PLC 8, PLC 9 и АРМ 2 с АРМ 1.

- Создано учётную запись оператора "op" с паролем по умолчанию.

- Настроено автоматическую загрузку рабочего интерфейса от имени оператора и запуск системы OpenSCADA с проектом САУ шаровых мельниц.

- Окружение рабочего стола TDE настроено для исключения лишних функций при работе с диалоговыми окнами и исключения возможности закрытия интерфейса оператора манипулятором мыши.

2.3 ИБП

Для обеспечения бесперебойного питания ПЛК и АРМов, применены источники бесперебойного питания (ИБП) PowerCom SKP 1000, для САУ ШБМ 8, и Mustek PowerMust 1000, для САУ ШБМ 7,9 (рис.6).

Характеристики использованных ИБП:

| Параметр | PowerCom SKP 1000 | Mustek PowerMust 1000 |

|---|---|---|

| Тип архитектуры | Линейно-интерактивный | |

| Количество розеток | 6 | 3 |

| Выходная мощность | 1000 ВА / 600 Вт | |

| Диапазон входной мощности при работе от сети | 220 В, 230 В, 240 В, ±25%, 1-фазное | 162 - 290 В |

| Время работы при полной нагрузке | 30 минут (реально 48 минут при нагрузке 100W) | 15-20 минут |

| Импульсная защита, Дж | 320 Джоулей 2мс | - |

| Тип использованной батареи | 2 x 7А*часов-12В, "горячая замена", свинцово-кислотная, герметичная, не требует обслуживания, с увеличенным временем работы (реально обеспечивает ёмкость всего 104Вт*часов, вместо типичной 170Вт*часов) | 2 x 7А*часов-12В, "горячая замена", свинцово-кислотная, герметичная, не требует обслуживания |

| Время заряда батареи, часов | 4 (до 90% от полной ёмкости) | 6 (до 90% ёмкости) |

| Габариты | 140 х 380 х 210 | |

| Вес | 13.9 кг | |

| Кривая выхода, от батареи | Почти правильная синусоида | Модифицированная синусоида, фактически импульсы |

Для подключения ИБП САУ ШБМ 7,9 использовано RS-232 (COM2) интерфейс контроллера, посредством которого связь осуществляет NUT с участком конфигурации в файле "/etc/nut/ups.conf":

[mustek]

driver = megatec

port = /dev/ttySA1

desc = "PowerMust 1000"

Для подключения ИБП САУ ШБМ 8 использовано USB интерфейс контроллера, посредством которого связь осуществляет NUT с участком конфигурации в файле "/etc/nut/ups.conf":

[powercom]

driver = blazer_ser

port = /dev/powercom

desc = "Powercom SKP-1000"

Создание исключительного файла устройства "/dev/powercom" и перегрузка драйвера NUT в случае переподключений осуществляется строкой в файле UDEV "/etc/udev/rules.d/90-nut-usbups.rules":

KERNEL=="ttyUSB[0-9]*", ATTRS{idVendor}=="0d9f", ATTRS{idProduct}=="0002", SYMLINK+="powercom", RUN+="/sbin/service upsdrv restart"

2.4 ПЧ

Для произвольного управления продуктивностью ПСУ использовано преобразователь частоты (ПЧ) фирмы ShniderElectric ATV312HU40N4 (рис.7) который имеет мощность 4кВт и питается от сети переменного тока 380В. ПЧ подключен к двигателю мощностью 3 кВт, который и осуществляет вращение ПСУ.

Общие характеристики системы вращения с помощью частотного преобразователя следующие:

| Двигатель | |

|---|---|

| Тип | Асинхронный 3-х фазный |

| Частота сети переменного тока, Гц | 50 |

| Напряжение, В | 380 |

| Номинальный ток, А | 4.7 |

| Частота вращения, об/мин. | 1480 |

| Мощность, кВт | 2 |

| ПЧ: ATV312HU40N4 | |

| Семейство | Altivar 312 |

| Назначение | Асинхронные двигатели |

| Стиль исполнения | С радиатором |

| Мощность двигателя, кВт | 4 |

| Мощность двигателя, л.с. | 5 |

| Напряжение сети, В | 380...500 (- 5...5 %) |

| Частота сети, Гц | 50...60 (- 5...5 %) |

| Количество фаз сети | 3 |

| Линейный ток, А | 10.6 для 500В; 13.9 для 380В, 1кВА |

| Фильтр ЭМП (EMC) | интегрирован |

| Действующая мощность, кВА | 9.2 |

| Максимальный проходной ток в течении 60с, А | 14.3 |

| Рассеиваемая мощность при номинальной нагрузке, Вт | 150 |

| Диапазон скоростей, Гц | 1...50 |

| Профиль управления асинхронным двигателем |

Заводские настройки : постоянный момент |

| Электрическое подключение |

Al1, Al2, Al3, AOV, AOC, R1A, R1B, R1C, R2A, R2B, LI1...LI6 клеммы 2.5 мм² AWG 14 |

| Питание |

Внутреннее питание для логических входов 19...30 V <= 100 A с защитой от перенапряжения и короткого замыкания |

| Коммуникационный протокол | ModBus |

| IP уровень защиты |

IP20 на верхнюю часть без крышки платы |

Управление ПЧ осуществляется с ПЛК посредством физических сигналов, для САУ ШБМ 7,9, интерфейса RS-485 и протокола ModBus/RTU, для САУ ШБМ 8. Параметры связи с ПЧ в OpenSCADA модуле транспортного интерфейса "Serial" составляют следующие значения:

- Скорость: 19200,

- Конфигурация: 8E1,

- Тайм-ауты: 100:5,

- Ограничения количества регистров в пакете ModBus: 30.

Для настройки, отработки, обнаружения и сообщения про ошибки была осуществлена попытка воспроизводства следующих ошибок:

- OLF — Перегрузка двигателя. Формируется при достижении параметром SUP-/tHr (термический статус двигателя) 118%. Возможность квитации ошибки наступает когда SUP-/tHr снижается до 53%. SUP-/tHr зависит от SUP-/ItH (термический ток двигателя).

- OPF — Потеря фазы двигателя. Формируется при отключении/потере одной фазы двигателя, ПЧ останавливает двигатель (задержка 1с.). Двигатель может быть запущен после возврата фазы и сброса ошибки.

- SLF — Ошибка связи по ModBus. Формируется после отсутствия обмена данными с контролером при дистанционном управлении.

- OHF — Перегрев ПЧ. Формируется в случае достижения параметром SUP-/tHd (термическое состояние ПЧ) 118%. Не удалось воспроизвести.

- PHF — Потеря фазы линии питания. Формируется в случае отключения/потери одной питающей фазы. Не удалось воспроизвести.

3 Алгоритмы

Алгоритмы управления мельницами достаточно сложны, что связано со следующими факторами:

- Использование непрямых механизмов получения значения уровня угля в мельнице.

- Учёт различных способов управления загрузкой мельницы, от прямого регулирования температуры пылевоздушной смеси на выходе из мельницы, до управления загрузкой по вычисленному уровню.

По алгоритмам созданы программы контроллера, предназначенные для управления загрузкой шаровых мельниц. В алгоритмах и программах использованы аналоговые и дискретные сигналы, поступающие со входов (на выхода) аналоговых и дискретных модулей контроллера, сигналы, формируемые станцией оператора, и промежуточные сигналы, формируемые на их основе.

Программы реализованы на пользовательских языках программирования OpenSCADA. Блочные схемы реализуются в окружении модуля DAQ.BlockCalc а реализация самих блоков и шаблонов параметров — на языке JavaLikeCalc модуля DAQ.JavaLikeCalc OpenSCADA.

3.1 Предварительная обработка

Для предварительной обработки аналоговых сигналов после АЦП модуля аналогового ввода контроллера создан шаблон параметров с функциями:

- определения недостоверности (обрыв, выход за диапазон допустимых значений);

- поправки на калибровочные коэффициенты, или реальную аппаратную границу;

- фильтрации;

- приведения к инженерным (технологическим) единицам;

- формирования битов нарушения регламентных и аварийных границ;

- имитация аналогового входа как встроенной функцией, так и с внешнего входа, который может использоваться для подключения сигналов модели.

На основе данного шаблона созданы дополнительные шаблоны:

- шаблон параметра ручного ввода, с дополнительной функцией ввода значения;

- шаблон параметра универсального ПИД-регулятора с отражением собственных атрибутов аналогового и импульсного регуляторов.

Для группировки и обработки дискретных сигналов создан шаблон дискретного параметра, который позволяет:

- объединить до двух дискретных входов и трёх дискретных выходов в конфигурацию типовых насосов и задвижек.

3.2 Общие алгоритмы

Общие алгоритмы сведены в две блочные схемы для каждой мельницы. Первая блочная схема содержит контура аналоговых регуляторов и работают с периодом 500мс. Вторая блочная схема содержит контура импульсных регуляторов и работает с периодом 100мс.

4 Интерфейс пользователя

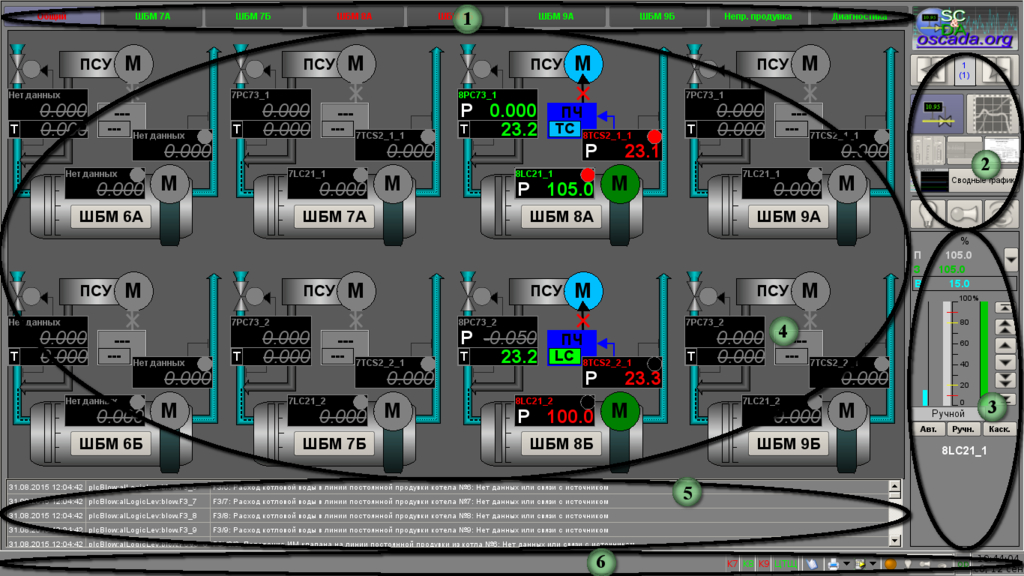

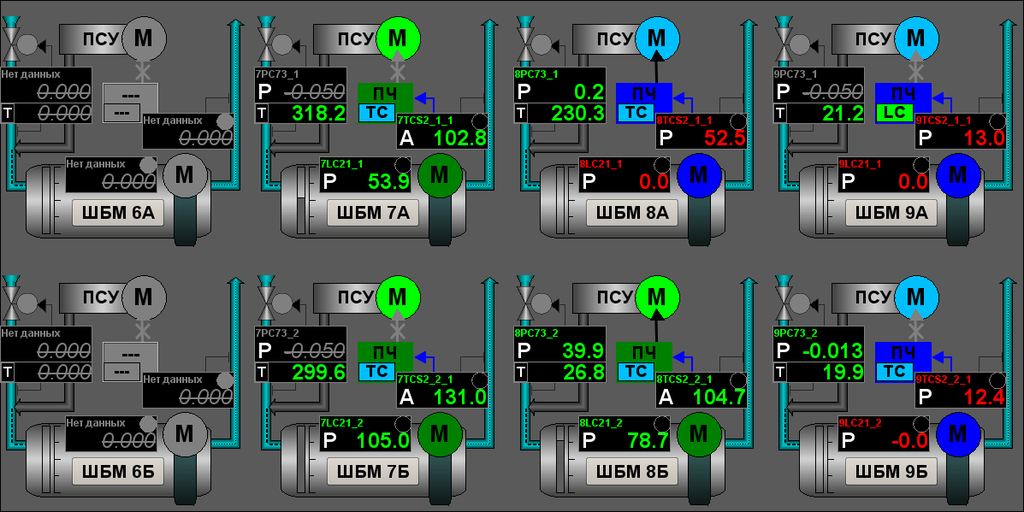

Информация о технологическом процессе отображается на видеокадрах, формируемых программой отображения на экране дисплея, который входит в состав каждого АРМ. Отображаемая информация имеет определённую область вывода в пределах видеокадра в зависимости от её предназначения. На рисунке 8 цифрами указаны области вывода видеокадра:

- 1. панель объектов сигнализации;

- 2. панель выбора типа отображения, навигации по видеокадрам и местной квитации;

- 3. панель управления;

- 4. рабочая область отображения;

- 5. таблица актуальных нарушений;

- 6. панель состояния с инструментами.

Объект управления разбивается функционально и технологически на блоки, называемые объектами сигнализации. Каждому из объектов сигнализации ставится в соответствие набор видеокадров, объединённых в группы. Панель объектов сигнализации представляет собой набор экранных кнопок для выбора объектов и закреплённых за ними групп видеокадров.

Панель объектов сигнализации включает следующие кнопки:

- "Общий" — группа общего контроля за основным технологическим оборудование.

- "ШБМ 7А" — группа видеокадров для контроля ШБМ 7А.

- "ШБМ 7Б" — группа видеокадров для контроля ШБМ 7Б.

- "ШБМ 8А" — группа видеокадров для контроля ШБМ 8А.

- "ШБМ 8Б" — группа видеокадров для контроля ШБМ 8Б.

- "ШБМ 9А" — группа видеокадров для контроля ШБМ 9А.

- "ШБМ 9Б" — группа видеокадров для контроля ШБМ 9Б.

- "Непр. Продувка" — группа видеокадров для контроля непрерывной продувкой котлов.

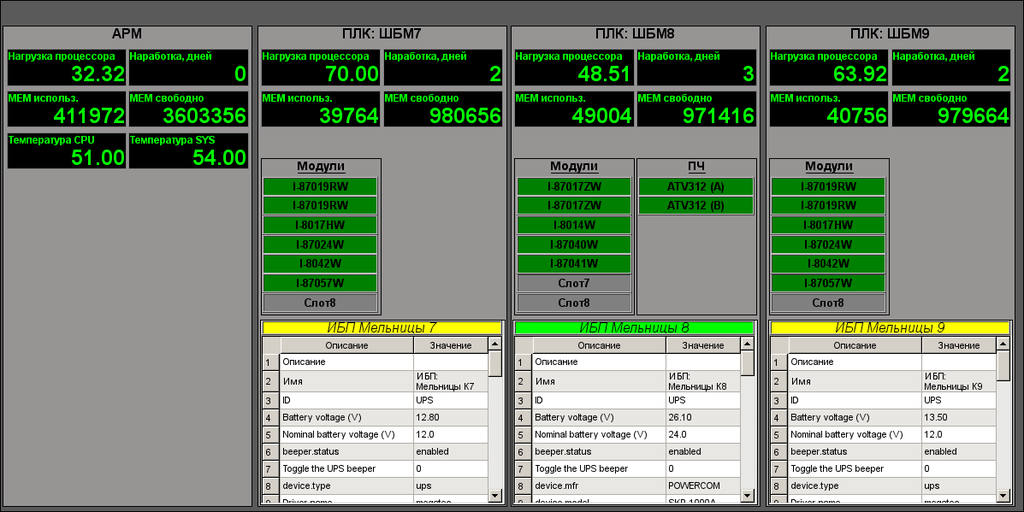

- "Диагностика" — группа видеокадров диагностики оборудования автоматизации.

К каждому объекту сигнализации могут быть привязаны следующие типы видеокадров:

- мнемосхемы;

- группы графиков;

- группы обзорных кадров;

- группы контуров параметров;

- документы.

Отдельно ко всему интерфейсу могут быть привязаны сводные графики.

4.1 Мнемосхемы

Окно мнемосхемы вызывается по нажатию соответствующей кнопки типа отображения и предназначено для:

- графического (мнемонического) изображения фрагмента объекта управления;

- отображения текущего состояния параметра в графическом виде;

- отображения текущего состояния параметра в текстовом виде;

- вызова окна управления параметром на панель управления.

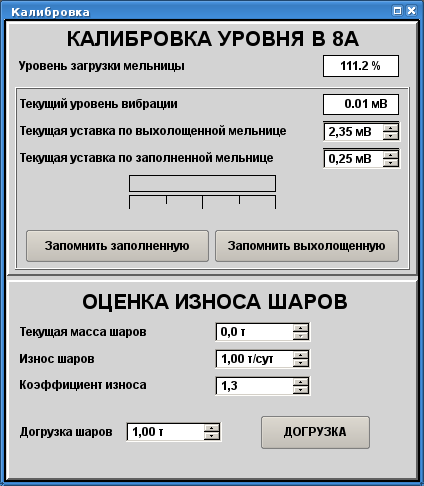

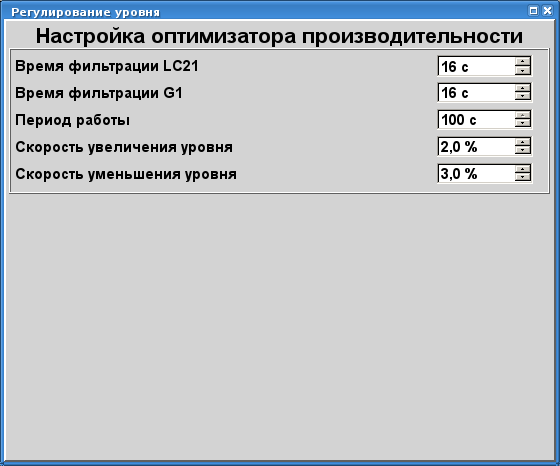

САУ в целом представлена мнемокадрами, один на объект сигнализации: "Общий" (рис.10), "ШБМ 7А", "ШБМ 7Б", "ШБМ 8А" (рис.9), "ШБМ 8Б", "ШБМ 9А", "ШБМ 9Б", "Непр. продувка" (рис. 11), "Диагностика" (рис.12). Также для проекта созданы два собственных диалога калибровки уровня (рис.13) и настройки алгоритмов оптимизации (рис.14).

4.2 Группа графиков значений параметров

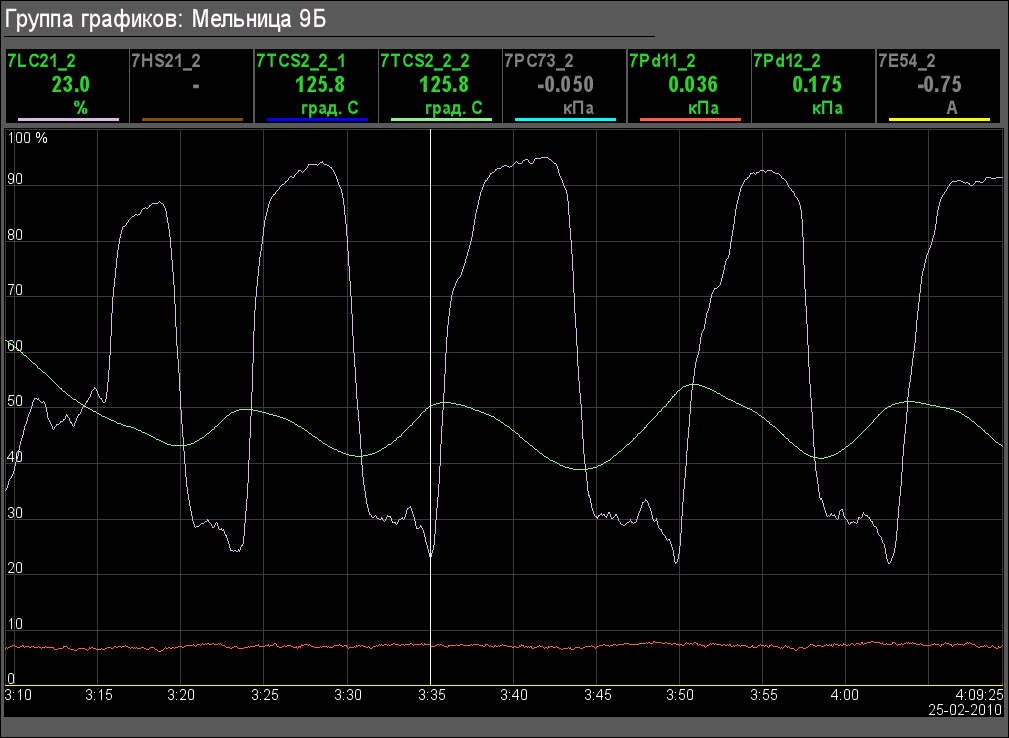

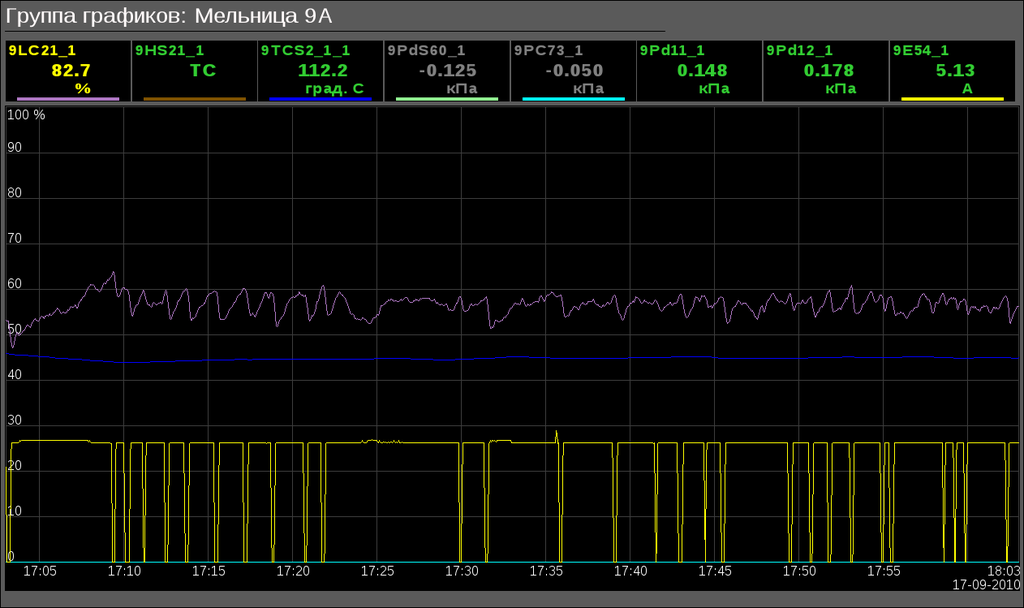

Окно группы графиков вызывается по нажатию соответствующей кнопки типа отображения и предназначено для просмотра значений до десяти параметров за определённое время в графическом виде.

Предусмотрено двадцать групп графиков технологических параметров в следующей конфигурации по объектам сигнализации:

- ШБМ 7А: "Мельница 7А", "Мельница 7А: ПЧ, ПСУ"

- ШБМ 7Б: "Мельница 7Б", "Мельница 7Б: ПЧ, ПСУ"

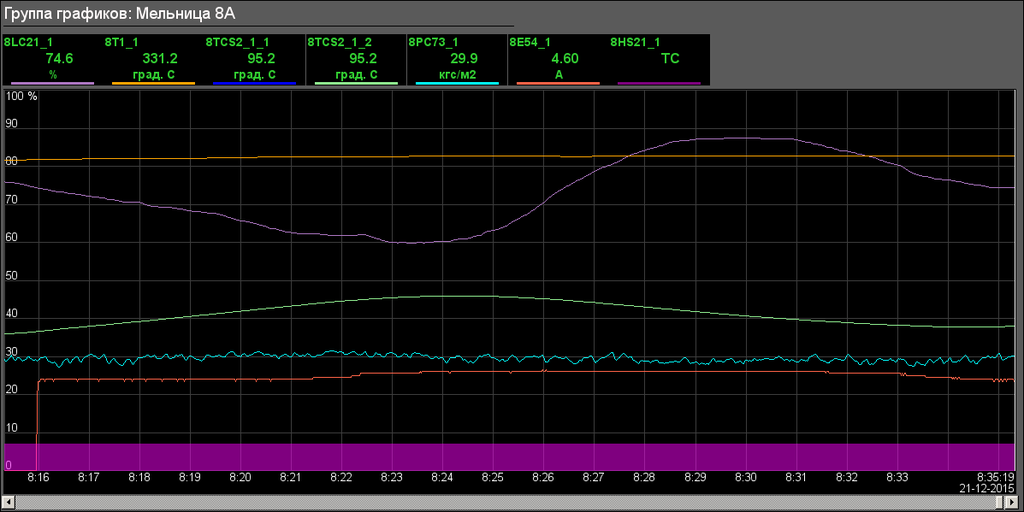

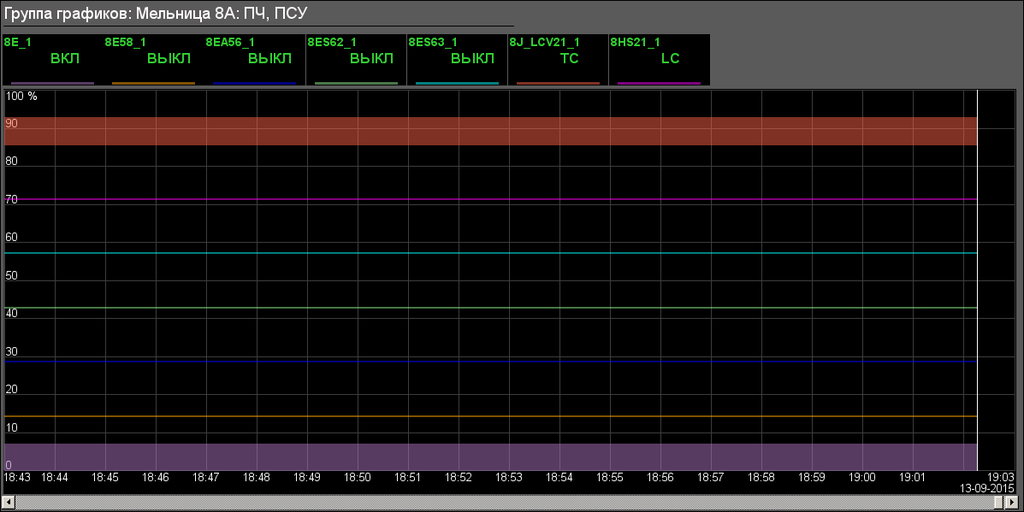

- ШБМ 8А: "Мельница 8А" (рис.15), "Мельница 8А: ПЧ, ПСУ" (рис.16), "Бункер пыли котла №8" (рис.17)

- ШБМ 8Б: "Мельница 8Б", "Мельница 8Б: ПЧ, ПСУ", "Бункер пыли котла №8"

- ШБМ 9А: "Мельница 9А", "Мельница 9А: ПЧ, ПСУ"

- ШБМ 9Б: "Мельница 9Б", "Мельница 9Б: ПЧ, ПСУ"

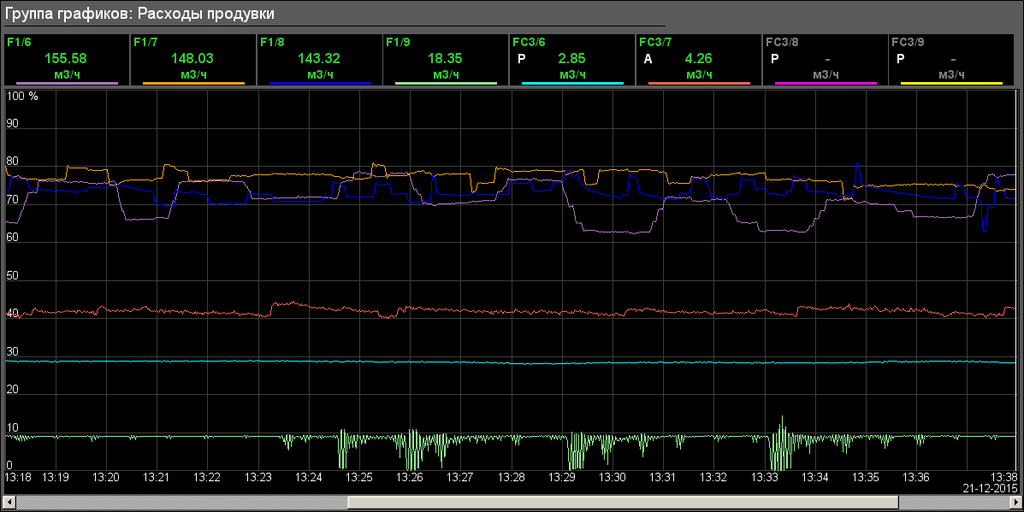

- Непр. продувка: "Расходы продувки" (рис.18), "Продувочные клапана" (рис.19)

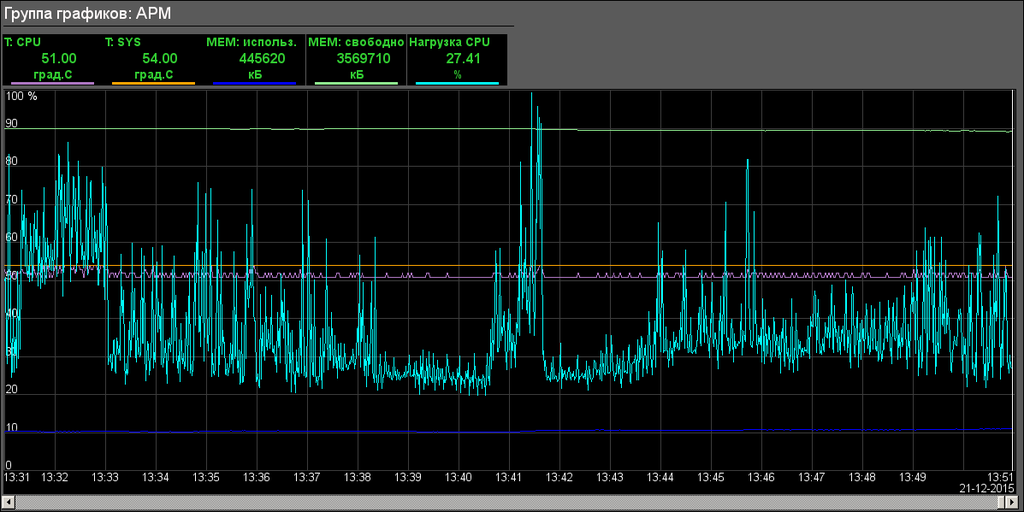

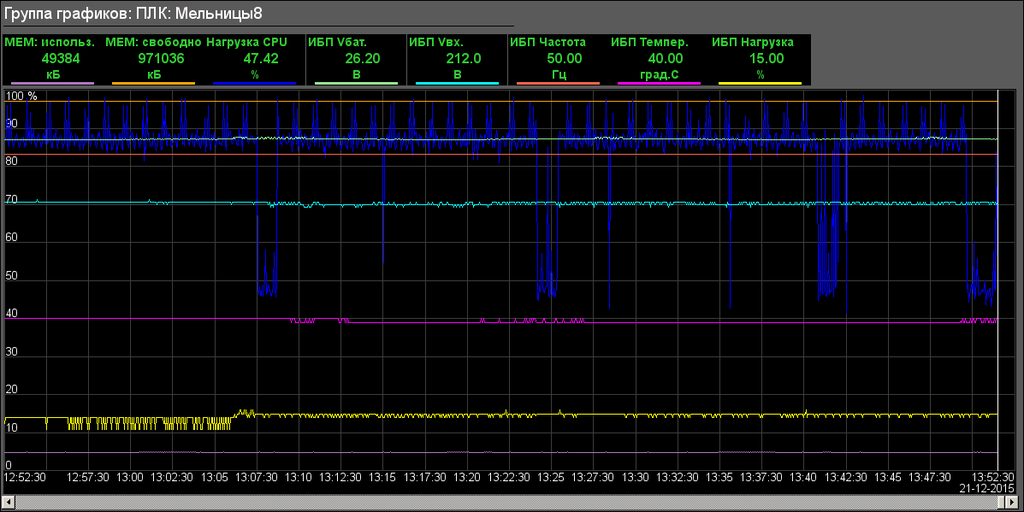

- Диагностика: "АРМ" (рис.20), "ПЛК: Мельницы 7", "ПЛК: Мельницы 8" (рис.21), "ПЛК: Мельницы 9"

4.3 Контура параметров

Видеокадр "Группы контуров" вызывается по нажатию соответствующей кнопки типа отображения и предназначен для отображения нескольких окон управления (регуляторов-контуров, ключей деблока, двигателей и др.) в одном видеокадре, что обеспечивает удобство наблюдения за параметрами и оперативного вмешательства.

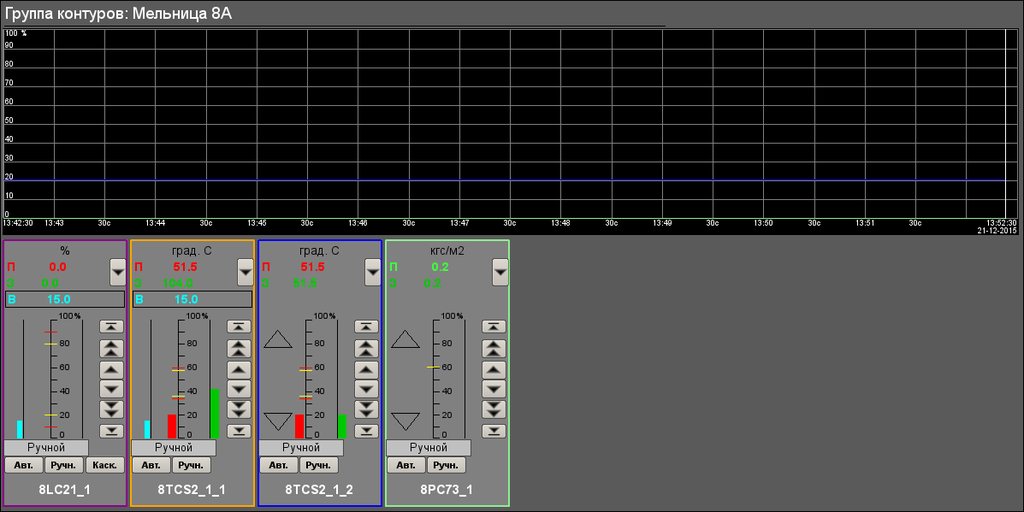

Предусмотрена только одна группа контуров на каждую мельницу, как на рисунке 22 для мельницы 8А.

4.4 Обзорный кадр

Окно обзорного кадра вызывается по нажатию соответствующей кнопки типа отображения и предназначено для:

- просмотра значений параметра за текущее время в графическом виде;

- отображения текущего состояния параметра в текстовом виде;

- выбора параметра для управления (регулирования) на соответствующей панели.

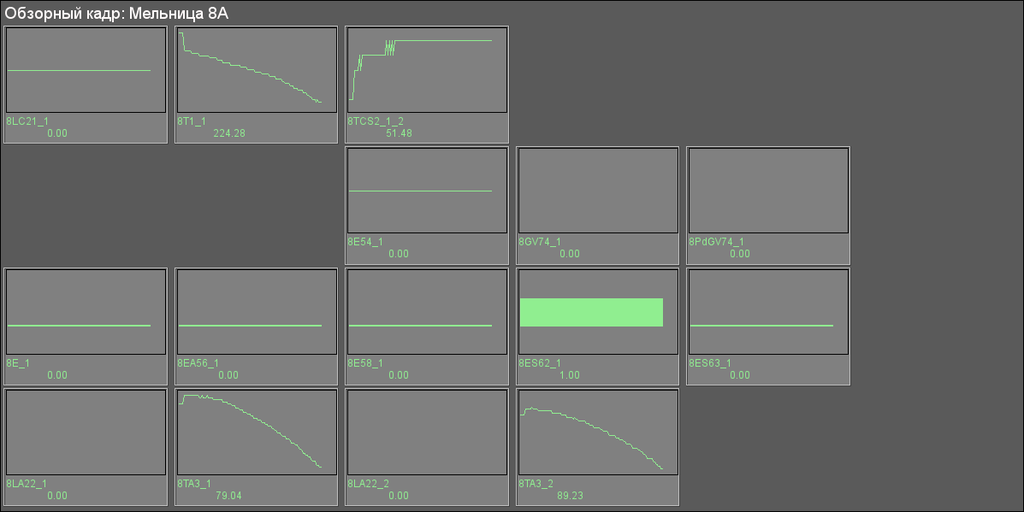

Предусмотрен только один обзорный кадр на каждую мельницу, как на рисунке 23 для мельницы 8А.

4.5 Cводные графики

Окно кадра сводных графиков вызывается по нажатию соответствующей кнопки типа отображения и предназначено для концентрированного, в целом, просмотра тенденции параметров в виде графиков (до 80). Группа сводных графиков не соотносится с конкретным объектом сигнализации, а принадлежит интерфейсу в целом.

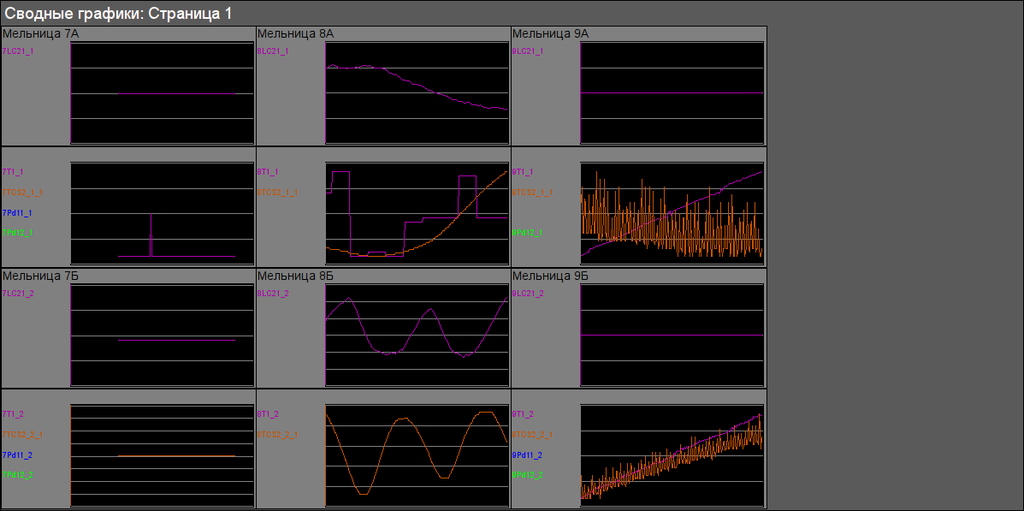

Предусмотрен только один кадр сводных графиков на весь интерфейс (рис.24).

4.6 Документы

Окно документов вызывается по нажатию соответствующей кнопки типа отображения и содержит документ из перечня доступных.

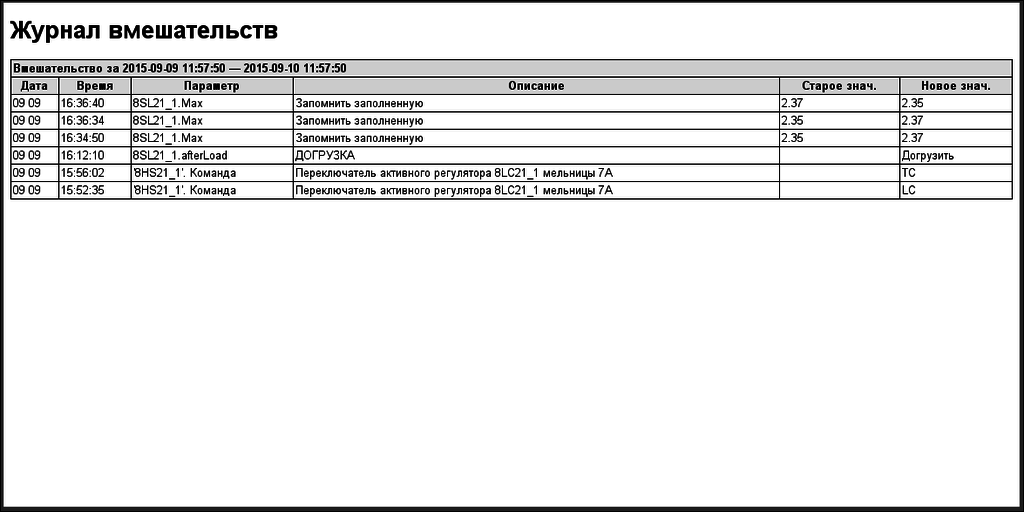

4.6.1 Журнал вмешательств

Журнал вмешательств (рис.25) предназначен для просмотра действий оператора, производимых с данного АРМ (изменения состояния ключей деблока, режимов, коэффициентов настройки регуляторов и т.д.).

4.6.2 Протокол нарушений

Протокол нарушений (рис.26) предназначен для просмотра нарушений по выбранному объекту сигнализации (нарушение параметром регламентных границ, недостоверность параметра, диагностика параметра и т.д.).

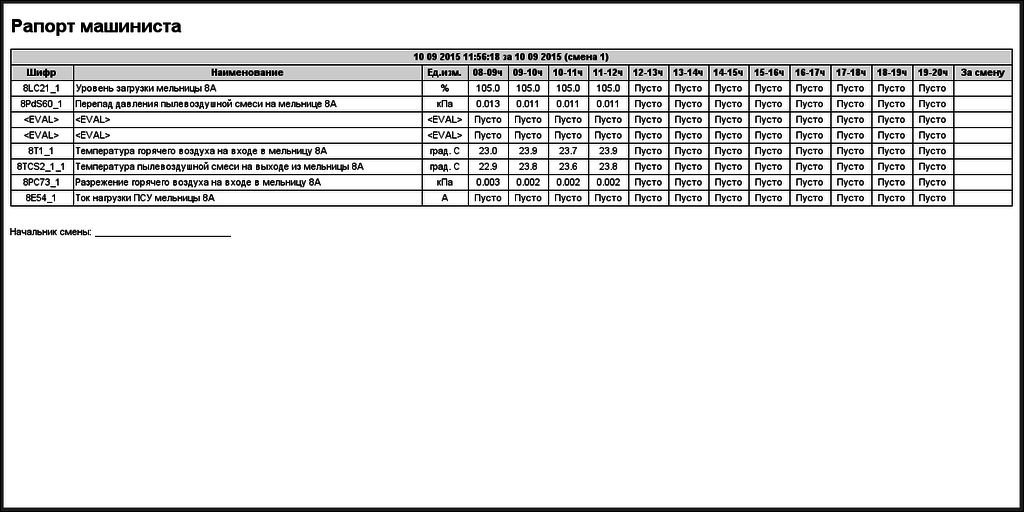

4.6.3 Рапорт машиниста

Рапорт машиниста (рис.27) предназначен для формирования отчёта измеренных параметров за смену с интервалом в 1 час.

5 Результаты

В результате проделанной работы получена САУ, позволившая добиться экономии угля и электроэнергии, до 30%, на помоле угля шаровыми мельницами, за счёт равномерности нагрузки мельниц и уменьшения времени их работы.

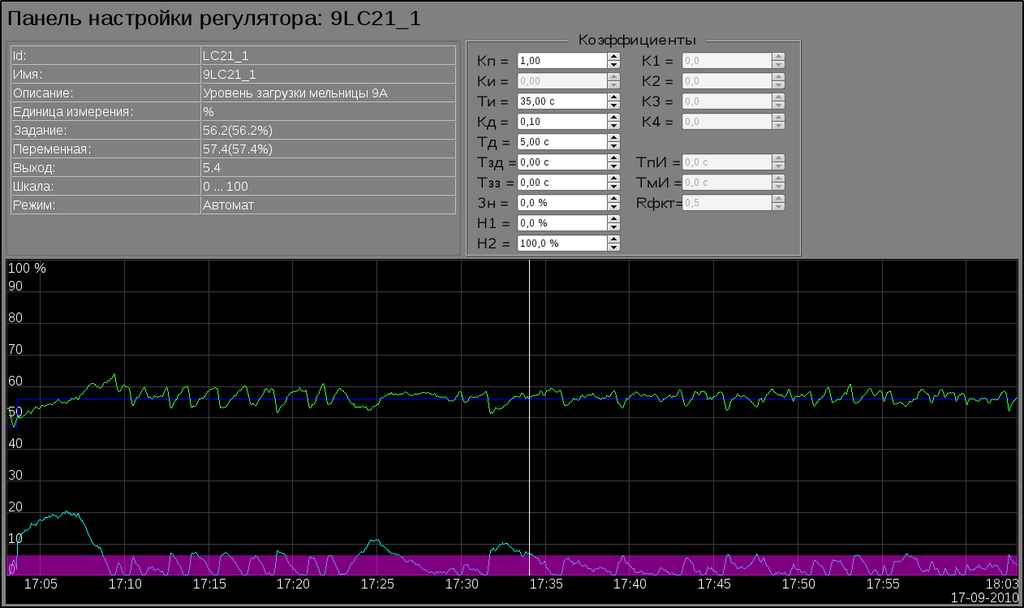

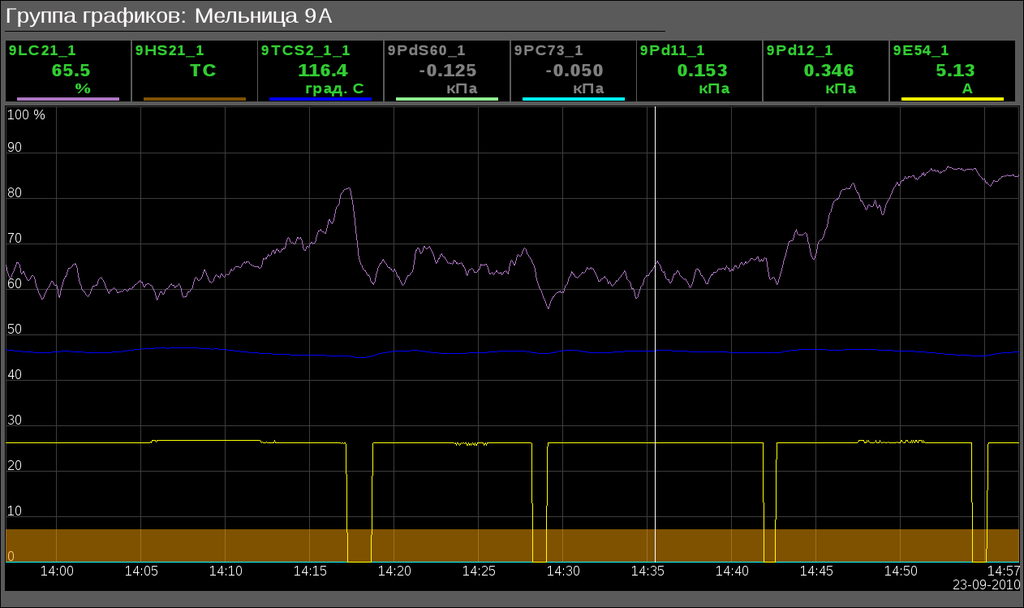

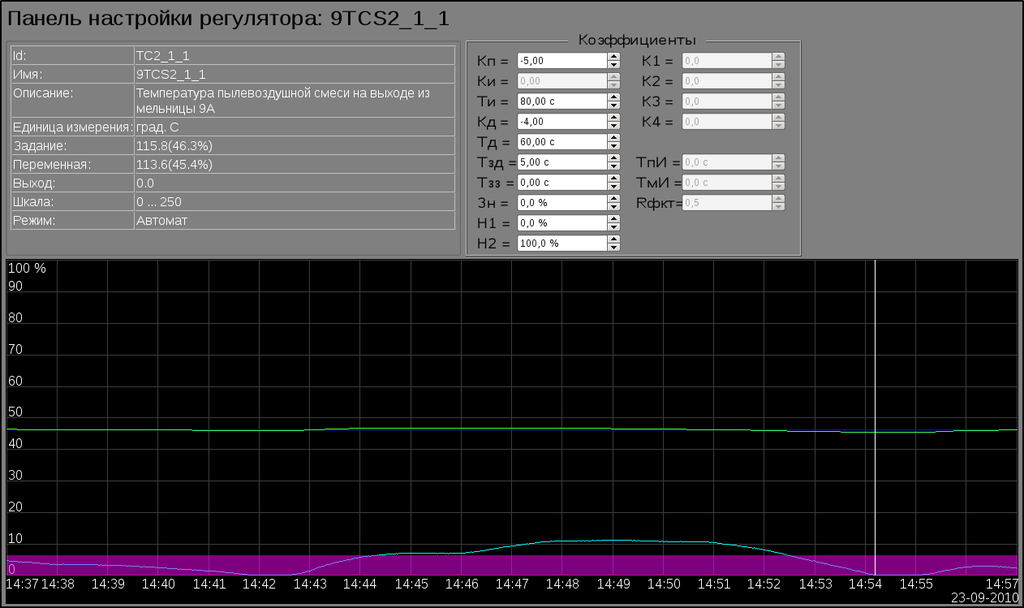

На рисунках 28 и 29 изображены графики управления мельницей по нагрузке, а на рисунках 30 и 31 по температуре пиле-воздушной смеси после мельниц.

6 Экономический эффект

В результате выполненной работы получен значительный экономический эффект, вычисление и характер которого проведен в таблице ниже. Эффект вычислен заказчиком на основе реальных статистических данных. В период с 21.06.10 по 30.06.10 осуществлялась работа в ручном режиме и без САУ. В период с 21.08.10 по 30.08.10 САУ ШБМ работала в автоматическом режиме.

| № пп | Наименование показателя | Ед. измерения | 21.06.10 - 30.06.10 | 21.08.10 - 30.08.10 |

|---|---|---|---|---|

| 1. | Расход угля | тонн | 3235 | 2880 |

| 2. | Расход электроэнергии на помол | кВт.час | 132780 | 98066 |

| 3. | Удельный расход электроэнергии на помол | кВт.час/т угля | 41.04 | 34.05 |

| 4. | Тонина помола | % | 8.70 | 7.60 |

| 5. | Содержание горючих в уносе | % | 31.90 | 30.60 |

| 6. | КПД котла, брутто | % | 83.40 | 83.76 |

| 7. | Снижение расхода электроэнергии на помол | кВт.час | - | 20131 |

| 8. | Экономия топлива | тонн | - | 10.40 |

Акт опытно-промышленных испытаний разработки САУ ШБМ заказчика, с описанием экономического эффекта, можно загрузить здесь.